Quel modéliste ferroviaire n’a jamais rêvé de posséder un pont tournant sur son réseau ? Pour moi, le pont tournant constitue l’une de pièces les plus structurantes et donc des plus intéressantes d’un réseau ferroviaire miniature. Aussi ai-je fait l’acquisition d’occasion d’un modèle qui fait référence dans le domaine : le FLEISCHMANN 6152 (en HO). Il n’est pourtant pas exempt de handicaps : sa conception est veillotte, son moteur d’un autre âge, et son prix neuf est exorbitant (environ 450 €). Il en est de même pour les options comme les entrées/sorties supplémentaires facturées au prix de 30 € les six exemplaires. Et si vous souhaitez des commandes un peu plus automatisées, FLEISCHMANN commercialise une commande à présélection des voies, la FLEISCHMANN 6915, pour laquelle il faudra encore débourser plus de 200 €.

Automatisation du pont FLEISCHMANN 6152 (HO) avec un ESP32

Automatisation du pont FLEISCHMANN 6152 (HO) avec un ESP32 (1)

.

Par :

DIFFICULTÉ :★★☆

Lien sur le catalogue FLEISCHMANN avec options et tarifs

Mais il y a peu de concurrence et le pont FLEISCHMANN dispose tout de même de quelques atouts comme son esthétisme (un peu « plastique » toutefois).

Bien entendu, en Locoduiniste addict, j’envisageais son automatisation pour le plaisir du jeu et celui de sa réalisation.

Le FLEISCHMANN 6152 : un modèle qui se prête mal à l’automatisation.

A la base, le FLEISCHMANN a été conçu pour être manœuvré avec une simple manette.

On pousse à droite ou à gauche et ça tourne, on relâche et ça s’arrête. Notons qu’il existe un astucieux système d’index qui permet d’arrêter le pont exactement en face de la voie. « Deutsch Konzeption * ». Il est en effet impossible de relâcher la manette avec la précision nécessaire pour que les rails soient alignés parfaitement. C’est l’index qui in fine réalise cette opération. Mais nous en reparlerons.

* Conception allemande !

Le moteur n’est pas ce qui se fait de plus performant. Sa vitesse n’est pas stable, donc aucun moyen de baser une quelconque automatisation sur le temps de parcours d’une porte à l’autre. Pire, le moteur ne tourne pas à la même vitesse dans un sens ou dans l’autre. Par ailleurs, l’inversion de polarité se fait par un système de détection de court-circuit. Ingénieux pour le siècle dernier mais plus satisfaisant aujourd’hui.

Sur internet, ce ne sont pas les propositions qui manquent pour automatiser « la bête ». Les commerciales, souvent « teutonnes » dont le prix au gramme dépasse celui de l’or ou du platine. Et même pour ce prix là, pas de documentation autre que dans la langue de Goethe. ESU propose une solution avec décodeur DCC mais qui semble t’il n’agit que sur le moteur et pas les accessoires :

Et puis des bidouillages, souvent plus catastrophiques les uns que les autres.

J’ai cependant trouvé ce site qui présente une étude détaillée du pont FLEISCHMANN 6152 avec présentation de solutions du commerce : http://www.trescarriles.com/rotonda... C’est en espagnol, mais Google traduction est vraiment très précis.

Et puis, je suis tombé sur une réalisation DIY vraiment ingénieuse, complète et assez simple, celle de Stéphane RAVAUT.

C’est à mon avis et de loin l’étude la plus sérieuse du problème et la plus aboutie en DIY en termes de solutions, sans compromissions ou « bidouilles à 2 balles ». C’est propre et efficace. Sa réalisation est particulièrement bien expliquée sur son site : Site de Stéphane RAVAUT

Stéphane a retenu la solution du décodeur « maison » embarqué, en DCC donc, et il explique les raisons de ce choix :

- Positionnement basé sur le comptage des voies, aucun risque d’erreur.

- Vitesse variable à volonté (accélération progressive, freinage anticipé, valeurs maxi-mini programmables...)

- Feux (clignotants ou pas) aux extrémités du pont, (rouge-vert possible)

- Lumière dans le poste de commande, pilotable par DCC ou en commande manuelle.

- Polarité des rails du pont programmée en fonction des voies abordées (programmable)

Fiabilité quasi totale, nombreuses fonctionnalités et automatisations possibles comme par exemple la gestion de la polarité des rails et la possibilité d’adjoindre des options et animations toujours sympathiques sur les réseaux comme l’éclairage de la cabine, des feux aux extrémités du pont et probablement encore quelques autres imaginables.

Pourquoi un décodeur embarqué et donc le DCC comme « bus » pour les commandes ? Stéphane RAVAUT l’explique bien. Avec un pont qui potentiellement peut-faire plusieurs révolutions de 360°, impossible d’ajouter du câblage. Or il aurait fallu un plus grand nombre de câbles qu’il n’y en a d’origine sur la plaque pour les commandes et retours d’informations. En DCC, l’information de commande est envoyée dans les mêmes fils que le courant d’alimentation des rails. A partir du décodeur embarqué, il n’est plus très compliqué de « tirer » du câble sous le pont pour alimenter tel ou tel accessoire.

Solution parfaite semble t’il ! Sauf que… c’est en DCC. Et personnellement je réserve les commandes DCC à la traction. Le CAN et le TCP (WiFi ou Ethernet) ont ma préférence pour les commandes d’accessoires et la rétro signalisation.

Par ailleurs, la solution de Stéphane a maintenant quelques années et, depuis, sont arrivés les cartes embarquées comme l’ESP8266 ou l’ESP32. J’étais très intéressé d’en faire le cœur de mon système de commande compte tenu des contraintes spécifiques rencontrées.

Je vous invite également à consulter sur le sujet cette page de Jean-Claude DRION, qui, si elle ne présente pas de réponse DIY, a cependant l’intérêt de faire une présentation très documentée : Site de papybricolo

Il y a sur ce site une foultitude d’informations pratiques et très utiles pour la transformation du pont.

Les contraintes.

Première et principale contrainte : Le pont ne dispose que de cinq fils. Deux pour l’alimentation DCC des rails, un pour l’alimentation du moteur et un pour l’alimentation de la bobine et une masse commune au moteur et à la bobine. Et il est impossible d’en ajouter.

Seconde contrainte : Dès lors que l’électronique embarquée s’imposait comme l’hypothèse à privilégier, il apparaissait un problème d’espace disponible, bien décrit par Stéphane RAVAUT. Pour cette raison aussi, et compte tenu de ses dimensions, l’ESP m’apparaissait encore plus comme la bonne solution. Au final, j’ai retenu l’ESP32.

Tout d’abord, je vous propose cette petite vidéo qui présente le pont en fonctionnement et son pilotage à partir d’un IPad :

Un projet, plusieurs déclinaisons.

Ce projet que je vous présente est déclinable en plusieurs configurations selon vos besoins et vos préférences. Le PCB que j’ai réalisé est prévu pour s’adapter à différents cas :

Pour l’alimentation du moteur et de l’électronique, il est possible de s’alimenter sur le courant DCC (ou MFX) des rails qui est redressé au travers d’un pont de diodes puis converti. Cette solution doit être retenue si l’on souhaite utiliser le bus CAN qui nécessite 2 fils (sur 5).

Sur ma propre réalisation j’ai une interface graphique disponible sur un ordinateur ou une tablette (voire smartphone) mais un TCO mécanique est facilement réalisable pour ceux qui préfèrent les boutons aux écrans, et ce, soit en CAN, soit en WiFi.

Si l’on n’envisage pas d’utiliser le CAN, 2 fils sont alors disponibles pour une alimentation extérieure (donc sans conversion de DCC en DC). Dans ce cas, les commandes du pont devront obligatoirement passer par le WiFi mais peuvent utiliser un TCO « mécanique » comme précisé ci-dessus qui devra envoyer ses commandes en WiFi.

Le moteur d’origine devant être alimenté en 15 volts DC, il faudra mettre un convertisseur DC-DC de même valeur. Le relai pour le changement de polarité du DCC fonctionnant en 12 volts, il faudra placer une résistance de 260Ω en série avec sa bobine pour abaisser la tension. L’implantation de cette résistance est prévue sur le PCB.

Parmi les variantes possibles, le moteur d’origine peut aussi être (très) avantageusement remplacé par le (très) cher moteur BS-MODELBAU qui lui fonctionne en 12V. Le convertisseur sera donc un 12V et il n’y aura pas besoin de la résistance de 260Ω devant le relai.

Enfin, précisons que cette transformation vaut aussi pour les utilisateurs de « 3 rails ». Fleischmann ayant en effet produit une version 3 rails sous sa marque et qui est (ou était il y a peu encore) commercialisée aussi par Marklin après y avoir apposé sa propre marque. Dans ce cas, il n’y a pas besoin de relai car pas d’inversion de polarité.

Rapide présentation de l’ESP8266/ESP32, module retenu pour mon automatisation.

A l’origine, ces modules WIFI étaient surtout connus pour étendre les possibilités de cartes à microcontrôleurs comme les Arduino et d’établir avec elles des connections en WiFi et Bluetooth. Mais ces cartes disposant de leur propre microcontrôleur, il était possible de se dispenser de la carte « maitresse » pour peu que l’on dispose de l’environnement logiciel pour sa programmation. C’est ce à quoi va « s’atteler » son fabricant chinois, ESPRESSIF en proposant une solution en C/C++ au travers de l’IDE Arduino ; de l’Arduino sans Arduino ! Vous pouvez donc comparer les ESP8266/ESP32 à un Arduino Mini ou Nano qui serait doté de la WIFI. Avec des performances pourtant supérieures :

- Fréquence de 80 MHz à 240 MHz selon les modèles contre 16MHz pour un Arduino UNO R3,

- Flash Memory 4Mo contre 32Ko (sic) pour un Arduino UNO R3, 320Ko de RAM

- WiFi, Bluetooth et CAN,

- 38 broches dont au moins une bonne vingtaine peut être utilisée sans restriction (pas d’autres usages),

- L’ESP32 dispose par ailleurs d’un espace de stockage pour des fichiers de 1 à 4Mo selon les versions. Il est ainsi possible de stocker une application web (pages HTML et fichiers de programmation) comme je l’ai fait ici.

Par contre l’ESP ne dispose pas d’EEPROM ce qui nécessite d’utiliser la Flash Memory mais on voit bien qu’avec 4MB ce n’est pas un problème.

Il dispose par ailleurs d’un double cœur qui permet de répartir les tâches à réaliser et d’augmenter les performances. Par défaut, l’IDE Arduino n’utilise qu’un cœur mais il est possible de programmer pour pouvoir utiliser les deux.

On trouve aujourd’hui des ESP32 sur internet à moins de 5€.

Les principaux éléments de la transformation.

Électronique embarquée :

- Une carte ESP32 : Au début du projet j’utilisais une carte ESP8266 (sur la photo) mais j’ai très vite basculé sur l’ESP32 qui offre beaucoup plus d’avantages pour un prix très raisonnable. Ayez bien à l’esprit que l’ESP dispose d’un micro-contrôleur que l’on va programmer en entrées sorties de la même façon qu’un Arduino, au travers, qui plus est, de l’IDE d’Arduino.

- Une carte moteur POLOLU TB6612FNG qui fonctionne en PWM et permet de piloter deux moteurs. Je me sers d’une des sorties pour le moteur du pont (avec PWM) et l’autre pour commander la bobine qui manœuvre la tige d’indexation dont je vous ai parlé plus haut. Je trouve ces petites cartes chez TME pour moins de 4€.

https://www.pololu.com/product/713

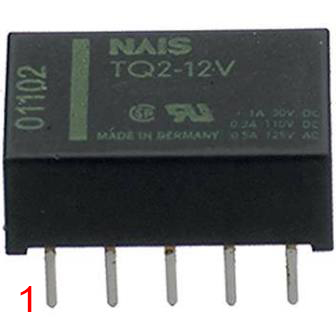

- Un relai TQ2-12V de Panasonic pour l’inversion de polarité dans les rails : Toujours pour des contraintes d’espace, je cherchais un relai de petite dimension. C’est la hauteur de 5 millimètres qui est primordiale car sinon, le PCB ne s’incruste pas dans les gorges sous le pont. Le TQ2-12V présente cette caractéristique.

https://www.tme.eu/fr/details/tq2-1...

- Deux convertisseurs de tension (ou DC-DC), un en 12 volts (ou 15V selon le moteur utilisé), l’autre en 3,3 volts.

https://fr.rs-online.com/web/p/regu...

- Une carte transceiver CAN SN65HVD230 (facultative).

https://www.ebay.fr/itm/1pcs-SN65HV...;:-XEAAOSws29b2txn

- Nous avons également deux capteurs à effet Hall qui serviront, un à l’indexation initiale du pont, l’autre à compter les rotations de la roue crantée pour calculer les déplacements.

Schéma du montage :

Modifications et ajouts :

Ce sont deux capteurs à effet Hall bipolaires qui assurent le positionnement du pont face aux portes.

L’alimentation en courant du capteur se fait sur le fil jaune, la masse sur le noir et le signal sort sur le fil orange. Une résistance de pull up doit relier le VCC et le signal. En effet, la plupart des capteurs à effet Hall envoient un courant égal à 0 volt lorsqu’ils sont actifs. L’état repos est donc matérialisé par un courant de 3,3 volts. La résistance de pull up est interne à l’ESP32 et activée par programmation.

Un premier capteur à effet Hall est placé à l’arrière et sert à l’indexation initiale du pont.

Il devra dépasser du bord du pont de 5mm (photo ci-dessous). Je l’ai fixé à la colle cyanoacrylate en ayant pris soin comme on le voit sur les photos ci-dessus d’isoler chaque patte avec de la gaine thermo-rétractable et l’ensemble avec une gaine de plus gros diamètre.

L’aimant qui va servir au capteur à effet Hall d’indexation doit être placé comme ci-dessous, désaxé. J’ai préféré un aimant légèrement plus grand que l’espace disponible (donc plus puissant) et j’ai raboté légèrement le support à la Dremel et ajouté un peu de colle cyanoacrylate pour le maintenir solidement.

Cet aimant peut être disposé là où l’on souhaite sur le pourtour du pont. Mais une fois qu’il sera en place, il détermine toutes les autres positions. Le programme est ainsi conçu qu’à la mise sous tension, le pont se met seul en mouvement jusqu’à ce que le capteur à effet Hall se trouve en face de l’aimant. Le moteur s’arrête alors. L’entrée du pont qui est à l’opposé du capteur est considérée comme étant la porte 1, celle qui suit dans le sens horaire est la porte 2 et celle qui la précède est la porte 48.

Ce premier capteur et cet aimant ne servent qu’à l’indexation initiale et ne serviront plus ensuite tant que le pont sera sous tension.

Le second capteur à effet Hall servira à compter les rotations de la roue dentée à partir de la position d’index (porte 1). Le compteur est incrémenté ou décrémenté en fonction des rotations du pont et nous indique à tous moments sa position face aux portes.

Voici le capteur à effet Hall qui va être positionné sur la roue dentée. Remarquez bien que les pattes du capteur ont été assez sérieusement courbées.

Les pattes sont ensuite isolées avec de la gaine thermo rétractable de petit diamètre.

On distingue à nouveau sur cette photo l’inclinaison des pattes du capteur alors que le capteur à son extrémité est perpendiculaire à l’axe de la roue. C’est que le bloc moteur doit pouvoir avancer ou reculer à l’intérieur de son logement. Vous veillerez donc à ce que les pâtes du capteur soient suffisamment relevées pour ne pas entraver ce mouvement de translation en venant en buté contre une glissière.

Sur la photo ci-dessous, vous voyez cerclés de rouge, deux des quatre aimants de 1mm de diamètre positionnés à la périphérie de la roue crantée. Ils sont maintenus en place avec de la colle forte type colle cyanoacrylate.

J’ai repris le principe de Stéphane RAVAUT car c’est le plus simple et surtout le plus précis. Il faut une rotation d’1/4 de tour de la roue crantée pour passer d’une porte à une autre. Une rotation complète de la roue équivaut donc à se déplacer de quatre portes.

Observez bien la tige d’index sur le dessus et l’encoche rectangulaire sur la roue entre les deux cercles rouges. Ce sont ces deux éléments qui assurent la parfaite coïncidence du pont face au portes. Qu’importe que le capteur et les aimants soient légèrement désynchronisés, ce n’est que quand l’index « tombera » dans l’encoche que le courant d’alimentation du moteur sera coupé, pile face à la porte. Cela peut sembler rudimentaire mais c’est redoutablement efficace. Tous ceux qui ont essayé de réaliser un pont avec un moteur pas à pas voient bien de quoi je parle.

J’ai aussi testé un système de comptage basé sur un « capteur suiveur de lignes ». Ces capteurs à infra-rouge sont parfois appelés ainsi car on les utilise sur des robots qui se guident grâce à des lignes noires tracés au sol sur fond blanc. Ils ont la particularité de réagir très bien quand ils se reflètent sur un surface blanche et très peu sur le noir.

J’ai utilisé le ROB-09453 de chez Sparkfun : https://www.gotronic.fr/art-suiveur...

Je l’ai tout d’abord amputé de la moitié de son support pour obtenir une taille compatible. Les fils ⊕ et ⊖ ainsi que le fil de signal sont directement soudés sur le PCB. Les soudures ont ensuite été rabotées à la Dremel.

J’ai réalisé un trou pour le passage des LEDs à l’aide de la Dremel et de fraises de dentistes de récupération. Travaillez délicatement, respectez rigoureusement les côtes du capteur pour ne pas enlever trop de matière et risquer de fragiliser le support. Centrez bien votre trou entre ceux de la tige d’index et de l’axe de la roue. Vérifiez au préalable l’emprise de l’index sur le support qui dépasse légèrement les contours de son trou.

J’ai utilisé de la colle à chaud de part et d’autre du capteur pour pouvoir éventuellement démonter sans dégâts et éviter d’abimer les composants avec une colle plus « agressive ».

J’ai réalisé une croix blanche sur fond noir sur un logiciel de dessin que j’ai ensuite imprimé sur une étiquette autocollante.

Puis j’ai placé l’étiquette sur la roue et découpé le pourtour soigneusement avec un petit cutter.

Vous remarquerez que les trais blancs sont positionnés à peu près à équidistance des encoches sans que cela n’ait besoin d’être absolument précis.

Ce capteur ROB-09453 se branche exactement comme le capteur à effet Hall sur le PCB et le traitement du signal est le même également. Il n’y a donc pas besoin de changer la programmation.

Vous vous interrogerez peut-être pour savoir quelle est la meilleure solution technique entre le capteur à effet Hall et ce capteur optique. Personnellement je n’ai vu aucune différence de résultat. Choisissez donc celle avec laquelle vous vous sentez plus à l’aise.

Le moteur :

Remplacer le moteur d’origine par un SB-MODELLBAU est une opération qui nécessite de la minutie car il y a de petites pièces (vis, ressorts…) qu’il faut faire attention de ne pas égarer. Je ne saurais que trop vous conseiller de faire de nombreuses photos au fur et à mesure du démontage, pour pouvoir vous y référer en cas de doute au remontage. Ici, c’est comme pour IKEA, s’il vous reste des pièces après remontage, c’est que vous avez oublié quelque chose.

Dans le montage d’origine, la bobine partage sa masse avec le moteur et les trois fils étaient directement reliés aux palpeurs.

Maintenant, il va nous falloir quatre fils au lieu de trois, le ⊕ et le ⊖ de la bobine, le ⊕ et le ⊖ du moteur qui seront branchés sur le PCB.

Les fils d’alimentation sont directement reliés aux bornes ⊕ et ⊖ du moteur (fil blanc et fil bleu) et un fil supplémentaire a été ajouté pour l’alimentation de la bobine (fil rose et fil orange). Ces fils seront reliés au PCB.

Un niveau du moteur, j’ai utilisé du fil de cuivre rigide que l’on trouve dans les fils téléphoniques ou câbles Ethernet. J’ai bien pris soin d’enfoncer ces câbles dans les encoches et pour assurer le tout, j’ai recouvert généreusement de colle à chaud.

Vous noterez aussi que j’ai placé deux condensateurs de filtrage de 0,10µF mais je ne suis pas convaincu de leur utilité.

Ce n’est pas l’objet ici de détailler le changement du moteur mais si vous êtes intéressés vous pourrez vous référer à l’excellent tutoriel de SAL20672 sur le forum Loco-Revue : https://forum.e-train.fr/viewtopic....

Les palpeurs :

Ils sont au nombre de cinq, autant que de fils sortant du pont. Les palpeurs les plus à gauche sur la photo ci-dessous sont les palpeurs d’alimentation des rails.

Pour pouvoir gérer l’inversion de polarité, nous allons devoir désolidariser ces capteurs des rails. Ils sont fixés avec des soudures à point et se détachent si l’on tire dessus délicatement mais fermement.

Auparavant, vous aurez pris soin de repérer l’emplacement des palpeurs dans leur logement pour pouvoir ensuite les repositionner de manière identique.

L’un des deux palpeurs a été légèrement endommagé à sa base mais ce n’est pas très grave.

Ensuite, j’ai découpé une plaque de PCB à la largeur de la fosse soit 28mm.

Les palpeurs sont arrimés très solidement au PCB avec de la colle type colle cyanoacrylate. De plus, lorsque je soude les fils qui vont au PCB, je n’hésite pas à faire largement déborder la soudure pour renforcer encore le montage.

Dans le fond, j’ai matérialisé au crayon l’emplacement du PCB pour pouvoir le coller cette fois encore à la colle cyanoacrylate et en pressant l’ensemble avec une pince.

Les fils de ces palpeurs (fil bleu et fil blanc) seront ensuite soudés sur les entrée in DC/DCC du PCB. La polarité n’a pas d’importance ici donc l’emplacement des fils est indifférent.

Le fil rouge quant à lui sera soudé sur la sortie ⊕ du régulateur 12V.

Sur le PCB, le fil bleu et le fil blanc doivent être soudés là où est matérialisé le rectangle bleu. Le fil rouge ⊕ du régulateur sera soudé dans le cadre rouge où est inscrit 12V si vous optez pour un moteur SB-MODELBAU ou à l’emplacement 15V si vous conservez le moteur d’origine. Dans ce dernier cas (et uniquement dans ce cas) vous ajouterez une résistance de 260Ω comme indiqué sur la sérigraphie.

Les ergots aux extrémités des rails à l’avant et à l’arrière du pont devront être coupés approximativement à la hauteur des traits rouges sur la photo.

Et vous souderez à l’arrière les sorties DC/DCC out du PCB. Il n’y a pas de polarité ici non plus. Le réglage de polarité sera fait dans le programme le cas échéant.

Soyez vigilant à la position du condensateur 100µF. Comme je l’ai positionné moi, le corps du condensateur vient en contact avec une via traversante du PCB qui se trouve être le ⊕ du 3,3V. J’ai dû isoler le contact avec une fine couche de colle chaude sinon c’est le court-circuit garanti.

Soyez vigilant également au positionnement du relai. Quand on le regarde de dessus, les écritures face à soi, la broche 1 est en bas à gauche.

Sur la photo ci-dessous, les écritures du PCB sont inversées, donc la broche 1 se trouve en haut à droite

Pensez à souder vos résistances de la face supérieure avant votre ESP32. Après, ce ne sera plus possible.

Les deux résistances de 100Ω en haut à gauches servent aux LEDs du feu rouge clignotant et à l’éclairage de la cabine. La résistance bleue de 10KΩ est placée entre l’ESP32 et le transistor en avant du relai. Enfin, la résistance de 120Ω entre CAN H et CAN L sert de terminaison.

Sur cette vue de dessus du PCB, vous voyez clairement l’orientation de l’ESP32 avec sa prise USB vers l’arrière du pont. Soyez bien vigilant aussi pour le sens de montage de la carte moteur TB6612.

Sur le dessus du PCB à gauche de la carte moteur, j’ai prévu l’emplacement pour un condensateur de filtrage de 0,2µF. Mais il ne s’avère pas nécessaire. Par contre, j’ai bien implanté deux condensateurs de 0,1µF à la sortie des deux convertisseurs (à droite sur la photo).

Sur cette image, on distingue bien le positionnement de la carte CAN et juste derrière, l’orientation du transistor 2N2222A. On distingue également que le fil rouge est maintenu avec de la colle à chaud.

Même avec un PCB, il reste encore beaucoup de fils. N’hésitez pas à mettre quelques points de colle à chaud comme on peut distinguer derrière le relai pour éviter que les fils ne soient blessés. Il ne faut pas non plus que des fils viennent à passer sur le relai qui correspond je le rappelle à la hauteur maximale disponible entre le pont et le PCB.

Sur les broches de sortie, le fil orange le plus en bas correspond au signal du capteur à effet Hall qui est positionné sur la roue dentée. Le second fil orange au-dessus est lui le signal du capteur à effet Hall qui est positionné à l’arrière du pont. Les deux fils rouges qui sont en troisième position sont les sorties 3,3 volts qui alimentent les capteurs à effet Hall et la LED pour la lumière de la cabine. Le fil se dédouble à la hauteur du moteur.

Les deux broches non câblées ici sont disponibles pour pouvoir relier par exemple un capteur IR si vous souhaitez détecter la position d’une locomotive sur le pont. Pour ma part, toutes mes locomotives disposant d’aimants sur le châssis, je placerai peut-être à l’avenir un capteur à effet Hall sur le dessus du pont.

Sous la carte moteur, nous avons les fils orange et mauve qui alimentent la bobine du moteur. Ces câbles ne sont pas polarisés. En bleu et en blanc (toujours sous la carte moteur), les fils qui alimentent le moteur. Ceux-ci ne sont pas non plus polarisés ou tout du moins, ce réglage sera fait ultérieurement dans le programme.

Sur cette image, vous distinguez dans le cercle rouge que je n’ai pas hésité à sectionner les broches de l’ESP32 pour ne pas blesser les câbles.

A droite, le cercle vert vous indique où sont soudées les sorties DC/DCC.

Les câble du CAN sont soudés directement sur la carte CAN L et CAN H et reliés aux deux palpeurs les plus en bas de l’image (fil jaune et fil vert). La polarité du CAN sera assurée à l’extérieur du pont.

J’ai relié le dernier des cinq palpeurs à la masse générale du montage dans le cas où des équipements extérieurs auraient à partager une masse avec le pont.

Si tous vos fils sont proprement passés sous votre PCB, ce dernier doit effleurer le bord du pont tournant sans dépasser. J’ai placé deux points de colle forte (colle cyanoacrylate) à chaque extrémité et deux au milieu. Je maintiens avec des pinces de serrages une dizaine de minutes. Et voilà.

N’abusez pas de la colle. Il faut que le cas échéant vous puissiez décoller votre carte. Il faut aussi que vous évitiez que la colle ne se répande sur vos fils au risque de faire fondre l’isolant.

Sur l’image ci-dessous on distingue bien les points de la colle qui s’est légèrement étalée sur les bords et un peu à la surface.

On veillera à passer les câbles aussi proprement et aussi discrètement que possible. J’ai préféré faire des trous plutôt que des encoches pour ne pas entamer la rigidité du pont et sa solidité.

Sous le pont aussi, j’ai refait le câblage avec des sections de 0,5mm (20 AWG).

A partir du micro-contrôleur ESP32 placé sous le pont, il est maintenant possible de relier différents accessoires.

Ici, j’ai placé une LED CMS à l’intérieur de la cabine pour disposer d’un éclairage qui peut être allumé ou éteint sur commande. A l’arrière du pont, une petite LED rouge clignote quand le pont est en mouvement. Sur le PCB, j’ai relié des broches en réserve pour pouvoir alimenter d’autres appareils le cas échéant ainsi qu’une sortie 3,3 volts et une masse.

Voilà donc pour la partie matérielle et électronique du pont. Dans l’article suivant, je présenterai la programmation de l’ESP32 et la programmation également de l’interface web qui sert au paramétrage et au pilotage.

Un fil a été ouvert sur le forum pour échanger sur différents points techniques. Vous pouvez-vous y reporter pour trouver des compléments d’information :

https://forum.locoduino.org/index.p...

Comme d’habitude, n’hésitez pas à poser toutes vos questions ou remarques et j’essayerais d’y répondre dans les meilleurs délais.